北京D型真空腔体-2.1加工

随着全球对环境保护意识的增强,真空腔体加工行业也面临着向绿色、低碳方向转型的压力。加工企业需积极采用环保材料、优化生产工艺、提高资源利用率,并加强对生产废弃物的回收与处理。例如,采用水性切削液替代传统油性切削液,减少有害物质的排放;通过改进工艺减少材料浪费,提高成品率;对切削废屑、废液等进行分类收集与无害化处理。同时,加强技术研发与创新,推动行业向更加环保、可持续的方向发展,是每一家加工企业的责任与使命。随着消费者需求的提升,腔体加工技术也在不断地追求更高的标准。北京D型真空腔体-2.1加工

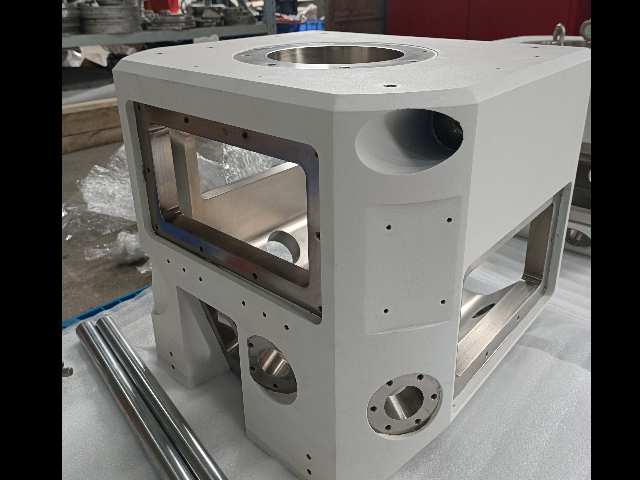

多边形镀膜机腔体的主体加工通常采用高精度数控铣床完成。在铣削过程中,需严格控制刀具的进给速度、切削深度和转速等参数,以确保加工面的平整度与尺寸精度。对于复杂的多边形轮廓,还需采用多轴联动加工技术,实现三维空间内的精确成型。此外,为了减少切削力对材料的影响,还需适时调整冷却液的使用,保护刀具并延长材料的使用寿命。多边形镀膜机腔体的表面质量直接影响镀膜效果。因此,在完成主体加工后,还需进行细致的研磨抛光处理。这一过程通过选用不同粒度的砂纸、研磨膏及抛光工具,逐步去除加工痕迹,提高表面光洁度和平整度。福建镀膜机腔体加工腔体加工,展现工艺与技术的完美结合。

在高度精密的半导体制造过程中,真空腔体扮演着不可或缺的角色。这些腔体通过创造并维持极低的压力环境,有效隔离了外部环境中的杂质、气体分子和微粒,为半导体芯片的精密加工提供了理想的无尘室。从硅片清洗、光刻曝光到离子注入、薄膜沉积等关键工艺步骤,每一步都依赖于高度纯净的真空环境来确保芯片的质量和性能。半导体真空腔体的设计不仅要求材料耐腐蚀、耐高温,还需具备优异的密封性和快速抽气能力,以满足不断升级的制造工艺需求。

立式真空储气罐的真空度是其重要性能指标之一。在罐体加工完成后,需进行严格的真空处理。我们采用高效的真空泵组,对罐内进行抽真空作业,同时监控真空度变化,确保达到设计要求的真空度水平。抽真空过程中,还需注意防止油蒸气、水分等杂质进入罐内,以免影响真空度保持时间。真空处理完成后,进行严格的检漏测试,包括氦质谱检漏、卤素检漏等方法,确保罐体无泄漏点,满足真空密封要求。为提高立式真空储气罐的耐腐蚀性和美观度,我们对其表面进行精细处理和涂装。首先,对罐体表面进行喷砂处理,以去除焊接飞溅、氧化皮等杂质,并增加表面粗糙度,提高涂层的附着力。然后,根据客户需求和工作环境条件,选择合适的防腐涂料进行涂装。涂装过程中,严格控制涂料配比、喷涂厚度及固化条件等参数,确保涂层质量均匀、无流挂、无气泡等缺陷。涂装完成后,进行必要的后处理如烘干、打磨等,使涂层更加平整光滑,提高整体美观度。采用先进的腔体加工设备,可以大幅提升生产效率和产品质量。

铝合金真空腔体的加工工艺流程复杂而精细,包括原材料准备、数控切割、精密铣削、抛光、清洗、焊接及真空测试等多个环节。在数控切割阶段,利用高精度激光切割机或水刀切割技术,确保腔体轮廓的精确性。随后,通过多轴联动铣床进行精密铣削,去除多余材料,形成复杂的三维结构。抛光处理则进一步提升表面光洁度,减少表面粗糙度对等离子体行为的影响。焊接过程中,采用氩弧焊或激光焊等先进技术,确保焊缝质量,同时避免对铝合金材料造成热损伤。3D打印技术,为腔体加工带来无限创意。昆明D型真空腔体加工

通过腔体加工,我们可以将设计理念完美地转化为现实。北京D型真空腔体-2.1加工

在高科技制造领域,表面清洁度对于产品质量及性能至关重要。等离子清洗机作为一种先进的表面处理技术,凭借其高效、环保、无损等优点,在半导体、航空航天、电子封装等多个行业中得到了普遍应用。其中,铝合金真空腔体作为等离子清洗机的重要部件之一,其加工精度与表面质量直接影响到设备的整体性能和稳定性。铝合金材料因其良好的导热性、耐腐蚀性以及相对较轻的重量,成为制造真空腔体的理想选择。在设计等离子清洗机的铝合金真空腔体时,需综合考虑多方面因素。首先,需确保腔体结构能够满足真空密封要求,以维持清洗过程中必要的低气压环境。其次,腔体的壁厚需经过精确计算,既要保证足够的强度以抵抗内外压差,又要避免过厚导致材料浪费和加热不均。此外,还需考虑腔体的可维护性和可扩展性,便于后续升级和故障排查。为了实现这些目标,常采用先进的CAD/CAM软件进行三维建模与仿真分析。北京D型真空腔体-2.1加工

上一篇: 北京圆体真空腔体厂商

下一篇: 北京圆筒形真空腔体